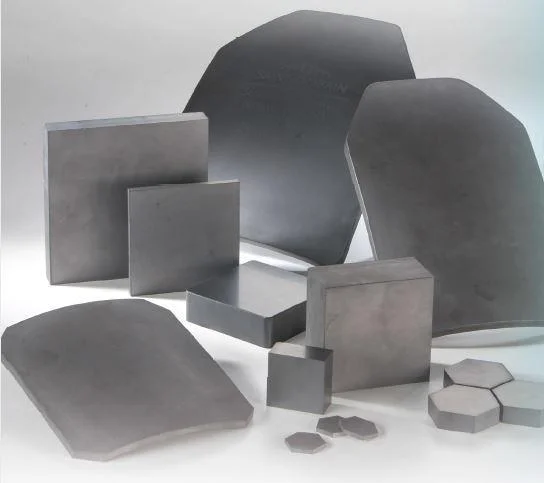

ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಪಿಂಗಾಣಿಗಳು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಶಕ್ತಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಆಕ್ಸಿಡೀಕರಣ ನಿರೋಧಕತೆ, ಉತ್ತಮ ಉಡುಗೆ ನಿರೋಧಕತೆ, ಉತ್ತಮ ಉಷ್ಣ ಸ್ಥಿರತೆ, ಉಷ್ಣ ವಿಸ್ತರಣೆಯ ಸಣ್ಣ ಗುಣಾಂಕ, ಹೆಚ್ಚಿನ ಉಷ್ಣ ವಾಹಕತೆ, ಹೆಚ್ಚಿನ ಗಡಸುತನ, ಶಾಖ ಆಘಾತ ನಿರೋಧಕತೆ, ರಾಸಾಯನಿಕ ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಇತರ ಅತ್ಯುತ್ತಮ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ. ಇದನ್ನು ಆಟೋಮೊಬೈಲ್, ಯಾಂತ್ರೀಕರಣ, ಪರಿಸರ ಸಂರಕ್ಷಣೆ, ಏರೋಸ್ಪೇಸ್ ತಂತ್ರಜ್ಞಾನ, ಮಾಹಿತಿ ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್, ಶಕ್ತಿ ಮತ್ತು ಇತರ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತಿದೆ ಮತ್ತು ಅನೇಕ ಕೈಗಾರಿಕಾ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ಅತ್ಯುತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಯೊಂದಿಗೆ ಭರಿಸಲಾಗದ ರಚನಾತ್ಮಕ ಸೆರಾಮಿಕ್ ಆಗಿ ಮಾರ್ಪಟ್ಟಿದೆ. ಈಗ ನಾನು ನಿಮಗೆ ತೋರಿಸುತ್ತೇನೆ!

ಒತ್ತಡರಹಿತ ಸಿಂಟರ್ರಿಂಗ್

ಒತ್ತಡರಹಿತ ಸಿಂಟರಿಂಗ್ ಅನ್ನು SiC ಸಿಂಟರಿಂಗ್ಗೆ ಅತ್ಯಂತ ಭರವಸೆಯ ವಿಧಾನವೆಂದು ಪರಿಗಣಿಸಲಾಗಿದೆ. ವಿಭಿನ್ನ ಸಿಂಟರಿಂಗ್ ಕಾರ್ಯವಿಧಾನಗಳ ಪ್ರಕಾರ, ಒತ್ತಡರಹಿತ ಸಿಂಟರಿಂಗ್ ಅನ್ನು ಘನ-ಹಂತದ ಸಿಂಟರಿಂಗ್ ಮತ್ತು ದ್ರವ-ಹಂತದ ಸಿಂಟರಿಂಗ್ ಎಂದು ವಿಂಗಡಿಸಬಹುದು. ಅಲ್ಟ್ರಾ-ಫೈನ್ β- ಮೂಲಕ ಸರಿಯಾದ ಪ್ರಮಾಣದ B ಮತ್ತು C (ಆಮ್ಲಜನಕದ ಅಂಶವು 2% ಕ್ಕಿಂತ ಕಡಿಮೆ) ಅನ್ನು ಒಂದೇ ಸಮಯದಲ್ಲಿ SiC ಪುಡಿಗೆ ಸೇರಿಸಲಾಯಿತು, ಮತ್ತು s. ಪ್ರೊಹಜ್ಕಾವನ್ನು 2020 ℃ ನಲ್ಲಿ 98% ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ SiC ಸಿಂಟರ್ ಮಾಡಿದ ದೇಹಕ್ಕೆ ಸಿಂಟರ್ ಮಾಡಲಾಯಿತು. A. ಮುಲ್ಲಾ ಮತ್ತು ಇತರರು. Al2O3 ಮತ್ತು Y2O3 ಅನ್ನು ಸೇರ್ಪಡೆಗಳಾಗಿ ಬಳಸಲಾಯಿತು ಮತ್ತು 1850-1950 ℃ ನಲ್ಲಿ 0.5 μm β- SiC ಗೆ ಸಿಂಟರ್ ಮಾಡಲಾಯಿತು (ಕಣದ ಮೇಲ್ಮೈ ಸಣ್ಣ ಪ್ರಮಾಣದ SiO2 ಅನ್ನು ಹೊಂದಿರುತ್ತದೆ). ಪಡೆದ SiC ಪಿಂಗಾಣಿಗಳ ಸಾಪೇಕ್ಷ ಸಾಂದ್ರತೆಯು ಸೈದ್ಧಾಂತಿಕ ಸಾಂದ್ರತೆಯ 95% ಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಧಾನ್ಯದ ಗಾತ್ರವು ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ಸರಾಸರಿ ಗಾತ್ರವಾಗಿದೆ. ಇದು 1.5 ಮೈಕ್ರಾನ್ಗಳು.

ಹಾಟ್ ಪ್ರೆಸ್ ಸಿಂಟರಿಂಗ್

ಶುದ್ಧ SiC ಅನ್ನು ಯಾವುದೇ ಸಿಂಟರಿಂಗ್ ಸೇರ್ಪಡೆಗಳಿಲ್ಲದೆ ಅತಿ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಮಾತ್ರ ಸಾಂದ್ರವಾಗಿ ಸಿಂಟರ್ ಮಾಡಬಹುದು, ಆದ್ದರಿಂದ ಅನೇಕ ಜನರು SiC ಗಾಗಿ ಬಿಸಿ ಒತ್ತುವ ಸಿಂಟರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುತ್ತಾರೆ. ಸಿಂಟರಿಂಗ್ ಸಹಾಯಕಗಳನ್ನು ಸೇರಿಸುವ ಮೂಲಕ SiC ಯ ಬಿಸಿ ಒತ್ತುವ ಸಿಂಟರಿಂಗ್ ಕುರಿತು ಅನೇಕ ವರದಿಗಳಿವೆ. ಅಲಿಗ್ರೊ ಮತ್ತು ಇತರರು. ಬೋರಾನ್, ಅಲ್ಯೂಮಿನಿಯಂ, ನಿಕಲ್, ಕಬ್ಬಿಣ, ಕ್ರೋಮಿಯಂ ಮತ್ತು ಇತರ ಲೋಹದ ಸೇರ್ಪಡೆಗಳ SiC ಸಾಂದ್ರತೆಯ ಪರಿಣಾಮವನ್ನು ಅಧ್ಯಯನ ಮಾಡಿದರು. SiC ಬಿಸಿ ಒತ್ತುವ ಸಿಂಟರಿಂಗ್ ಅನ್ನು ಉತ್ತೇಜಿಸಲು ಅಲ್ಯೂಮಿನಿಯಂ ಮತ್ತು ಕಬ್ಬಿಣವು ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ ಸೇರ್ಪಡೆಗಳಾಗಿವೆ ಎಂದು ಫಲಿತಾಂಶಗಳು ತೋರಿಸುತ್ತವೆ. ಬಿಸಿ ಒತ್ತುವ SiC ಯ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೆ ವಿಭಿನ್ನ ಪ್ರಮಾಣದ Al2O3 ಅನ್ನು ಸೇರಿಸುವ ಪರಿಣಾಮವನ್ನು FFlange ಅಧ್ಯಯನ ಮಾಡಿದರು. ಬಿಸಿ ಒತ್ತುವ SiC ಯ ಸಾಂದ್ರತೆಯು ಕರಗುವಿಕೆ ಮತ್ತು ಅವಕ್ಷೇಪನದ ಕಾರ್ಯವಿಧಾನಕ್ಕೆ ಸಂಬಂಧಿಸಿದೆ ಎಂದು ಪರಿಗಣಿಸಲಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಬಿಸಿ ಒತ್ತುವ ಸಿಂಟರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಸರಳ ಆಕಾರದೊಂದಿಗೆ SiC ಭಾಗಗಳನ್ನು ಮಾತ್ರ ಉತ್ಪಾದಿಸಬಹುದು. ಒಂದು-ಬಾರಿ ಹಾಟ್ ಪ್ರೆಸ್ ಸಿಂಟರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಉತ್ಪನ್ನಗಳ ಪ್ರಮಾಣವು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದೆ, ಇದು ಕೈಗಾರಿಕಾ ಉತ್ಪಾದನೆಗೆ ಅನುಕೂಲಕರವಾಗಿಲ್ಲ.

ಹಾಟ್ ಐಸೊಸ್ಟಾಟಿಕ್ ಪ್ರೆಸಿಂಗ್ ಸಿಂಟರಿಂಗ್

ಸಾಂಪ್ರದಾಯಿಕ ಸಿಂಟರಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ನ್ಯೂನತೆಗಳನ್ನು ನಿವಾರಿಸಲು, ಬಿ-ಟೈಪ್ ಮತ್ತು ಸಿ-ಟೈಪ್ ಅನ್ನು ಸೇರ್ಪಡೆಗಳಾಗಿ ಬಳಸಲಾಯಿತು ಮತ್ತು ಬಿಸಿ ಐಸೊಸ್ಟಾಟಿಕ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಸಿಂಟರಿಂಗ್ ತಂತ್ರಜ್ಞಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲಾಯಿತು. 1900 ° C ನಲ್ಲಿ, 98 ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ ಸೂಕ್ಷ್ಮವಾದ ಸ್ಫಟಿಕದಂತಹ ಪಿಂಗಾಣಿಗಳನ್ನು ಪಡೆಯಲಾಯಿತು ಮತ್ತು ಕೋಣೆಯ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಬಾಗುವ ಬಲವು 600 MPa ತಲುಪಬಹುದು. ಬಿಸಿ ಐಸೊಸ್ಟಾಟಿಕ್ ಪ್ರೆಸ್ಸಿಂಗ್ ಸಿಂಟರಿಂಗ್ ಸಂಕೀರ್ಣ ಆಕಾರಗಳು ಮತ್ತು ಉತ್ತಮ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳೊಂದಿಗೆ ದಟ್ಟವಾದ ಹಂತದ ಉತ್ಪನ್ನಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದಾದರೂ, ಸಿಂಟರಿಂಗ್ ಅನ್ನು ಮೊಹರು ಮಾಡಬೇಕು, ಇದು ಕೈಗಾರಿಕಾ ಉತ್ಪಾದನೆಯನ್ನು ಸಾಧಿಸುವುದು ಕಷ್ಟ.

ಪ್ರತಿಕ್ರಿಯೆ ಸಿಂಟರ್ ಮಾಡುವಿಕೆ

ಸ್ವಯಂ ಬಂಧಿತ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್ ಎಂದೂ ಕರೆಯಲ್ಪಡುವ ರಿಯಾಕ್ಷನ್ ಸಿಂಟರ್ಡ್ ಸಿಲಿಕಾನ್ ಕಾರ್ಬೈಡ್, ಸರಂಧ್ರ ಬಿಲ್ಲೆಟ್ ಅನಿಲ ಅಥವಾ ದ್ರವ ಹಂತದೊಂದಿಗೆ ಪ್ರತಿಕ್ರಿಯಿಸಿ ಬಿಲ್ಲೆಟ್ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು, ಸರಂಧ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನಗಳನ್ನು ನಿರ್ದಿಷ್ಟ ಶಕ್ತಿ ಮತ್ತು ಆಯಾಮದ ನಿಖರತೆಯೊಂದಿಗೆ ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸೂಚಿಸುತ್ತದೆ. α- SiC ಪುಡಿ ಮತ್ತು ಗ್ರ್ಯಾಫೈಟ್ ಅನ್ನು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದಲ್ಲಿ ಬೆರೆಸಿ ಸುಮಾರು 1650 ℃ ಗೆ ಬಿಸಿ ಮಾಡಿ ಚದರ ಬಿಲ್ಲೆಟ್ ಅನ್ನು ರೂಪಿಸಲಾಗುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಇದು ಅನಿಲ Si ಮೂಲಕ ಬಿಲ್ಲೆಟ್ಗೆ ತೂರಿಕೊಳ್ಳುತ್ತದೆ ಅಥವಾ ತೂರಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಗ್ರ್ಯಾಫೈಟ್ನೊಂದಿಗೆ ಪ್ರತಿಕ್ರಿಯಿಸಿ β- SiC ಅನ್ನು ರೂಪಿಸುತ್ತದೆ, ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ α- SiC ಕಣಗಳೊಂದಿಗೆ ಸಂಯೋಜಿಸುತ್ತದೆ. Si ಸಂಪೂರ್ಣವಾಗಿ ಒಳನುಸುಳಿದಾಗ, ಸಂಪೂರ್ಣ ಸಾಂದ್ರತೆ ಮತ್ತು ಕುಗ್ಗದ ಗಾತ್ರದೊಂದಿಗೆ ಪ್ರತಿಕ್ರಿಯಾ ಸಿಂಟರ್ಡ್ ದೇಹವನ್ನು ಪಡೆಯಬಹುದು. ಇತರ ಸಿಂಟರ್ ಮಾಡುವ ಪ್ರಕ್ರಿಯೆಗಳೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, ಸಾಂದ್ರತೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರತಿಕ್ರಿಯಾ ಸಿಂಟರ್ ಮಾಡುವ ಗಾತ್ರ ಬದಲಾವಣೆಯು ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ನಿಖರವಾದ ಗಾತ್ರವನ್ನು ಹೊಂದಿರುವ ಉತ್ಪನ್ನಗಳನ್ನು ತಯಾರಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಸಿಂಟರ್ ಮಾಡಿದ ದೇಹದಲ್ಲಿ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ SiC ಅಸ್ತಿತ್ವವು ಪ್ರತಿಕ್ರಿಯಾ ಸಿಂಟರ್ಡ್ SiC ಸೆರಾಮಿಕ್ಸ್ನ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಇನ್ನಷ್ಟು ಹದಗೆಡಿಸುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್-08-2022